Aktuell / 14.12.2016

Thermoakustische Phänomene in Gasturbinen besser verstehen

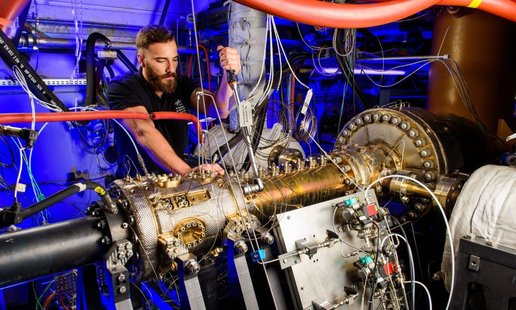

Gasturbinen für den Einsatz in Kraftwerken und zum Antrieb von Flugzeugen sollen möglichst wenig Schadstoffe emittieren. Um dieses wichtige Entwicklungsziel zu erreichen, müssen die Ingenieure die Verbrennungsvorgänge innerhalb der Brennkammer der Turbine besser verstehen. Auf einem neu entwickelten Teststand haben Forscher des Deutschen Zentrums für Luft- und Raumfahrt (DLR) und von Rolls Royce Deutschland gemeinsam eine erste Versuchsreihe durchgeführt. Das Projekt trägt den Namen Scarlet und ging Ende 2016 in Betrieb.

Was passiert in der Brennkammer?

Bisher ist es schwierig, die Vorgänge innerhalb der Triebwerksbrennkammer genau vorherzusagen, die bei magerer Brennstoffzusammensetzung zu thermoakustischen Instabilitäten führen. Dies liegt an den vielschichtigen Wechselwirkungen innerhalb einer komplexen Fluggasturbine. Der Kenntnisstand ist noch lückenhaft, mit welchen physikalischen Reaktionen eine Flamme auf akustische Anregung reagiert. Um diese Lücken zu schließen, entwickeln die Forscher Modellbeschreibungen, numerische Simulationen und vor allem Messungen im Rahmen von Validierungsversuchen in einem Prüfstand. Diese entsprechen den Bedingungen in einem realen Triebwerk.

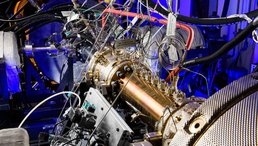

Hier setzt der neue thermoakustische Prüfstand SCARLET (Scaled Acoustic Rig for Low Emission Technology) an. SCARLET entstand am Hochdruckbrennkammerprüfstand (HBK) 3, des DLR-Instituts für Antriebstechnik im Rahmen der vom Bundesministerium für Wirtschaft und Energie (BMWi) geförderten AG-Turbo. Mit SCARLET existiert erstmals ein Teststand, der primär zur Untersuchung von thermoakustischen Aufgabenstellungen konzipiert wurde. Bisher ließen sich die für die komplexe Akustik einer Fluggasturbinenbrennkammer entscheidenden Phänomene nicht optimal untersuchen.

SCARLET verfügt über zwei akustische Messstrecken, die sich in Strömungsrichtung vor und hinter der Brennkammer befinden. Durch mehrere dynamische Drucksensoren können in beiden Messstrecken Druckschwankungen gemessen werden, um so das akustische Feld vor und hinter der Brennkammer zu bestimmen. Zusätzlich messen rund 300 statische Sensoren Drücke, Temperaturen und Massenströme.

Die Luft kann vor dem Eintritt in die Messstrecke auf circa 700 °C vorerhitzt werden und einen maximalen Betriebsdruck von 32 bar erreichen, was den realen Bedingungen am Brennkammereintritt entspricht. Besonderen Wert wurde bei der Konstruktion auf die Vermeidung von akustischen Reflexionen an den Anschlussstellen der Messstrecken gelegt, da diese die Messergebnisse verfälschen würden. Am Austritt des Versuchsträgers misst eine Abgassonde die Emissionswerte von Stickoxiden, Kohlenmonoxid und –dioxid, Kohlenwasserstoffen und der Partikelkonzentration der Abgase.

Fett oder mager?

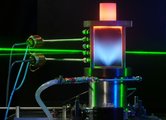

Der Schlüssel zu weniger Schadstoffemissionen aus Gasturbinen liegt unter anderem im Mischverhältnis zwischen Luft und Kraftstoff. Bei der sogenannten „mageren Verbrennung“ steht dem Kraftstoff in der Primärzone der Brennkammer ein Luftüberschuss zur Verfügung. Hierdurch ist der Stickoxidausstoß geringer als bei einer "fetten Verbrennung", die mit einem Kraftstoffüberschuss in der Primärzone der Brennkammer operiert. Die magere Verbrennung erlaubt es, durch Senkung der Verbrennungstemperatur unter 1.600 °C, die thermisch bedingte Stickoxidbildung signifikant zu reduzieren.

Diesem entscheidenden Vorteil des Konzepts der mageren Verbrennung stehen aber auch gravierende Probleme entgegen: So neigt das Konzept zum Ausbilden periodischer Druckschwankungen, sogenannten thermoakustischen Instabilitäten. Diese können im Extremfall zu Schäden an der Brennkammer oder der Kraftstoffeinspritzung führen.